A precízió mérnökei

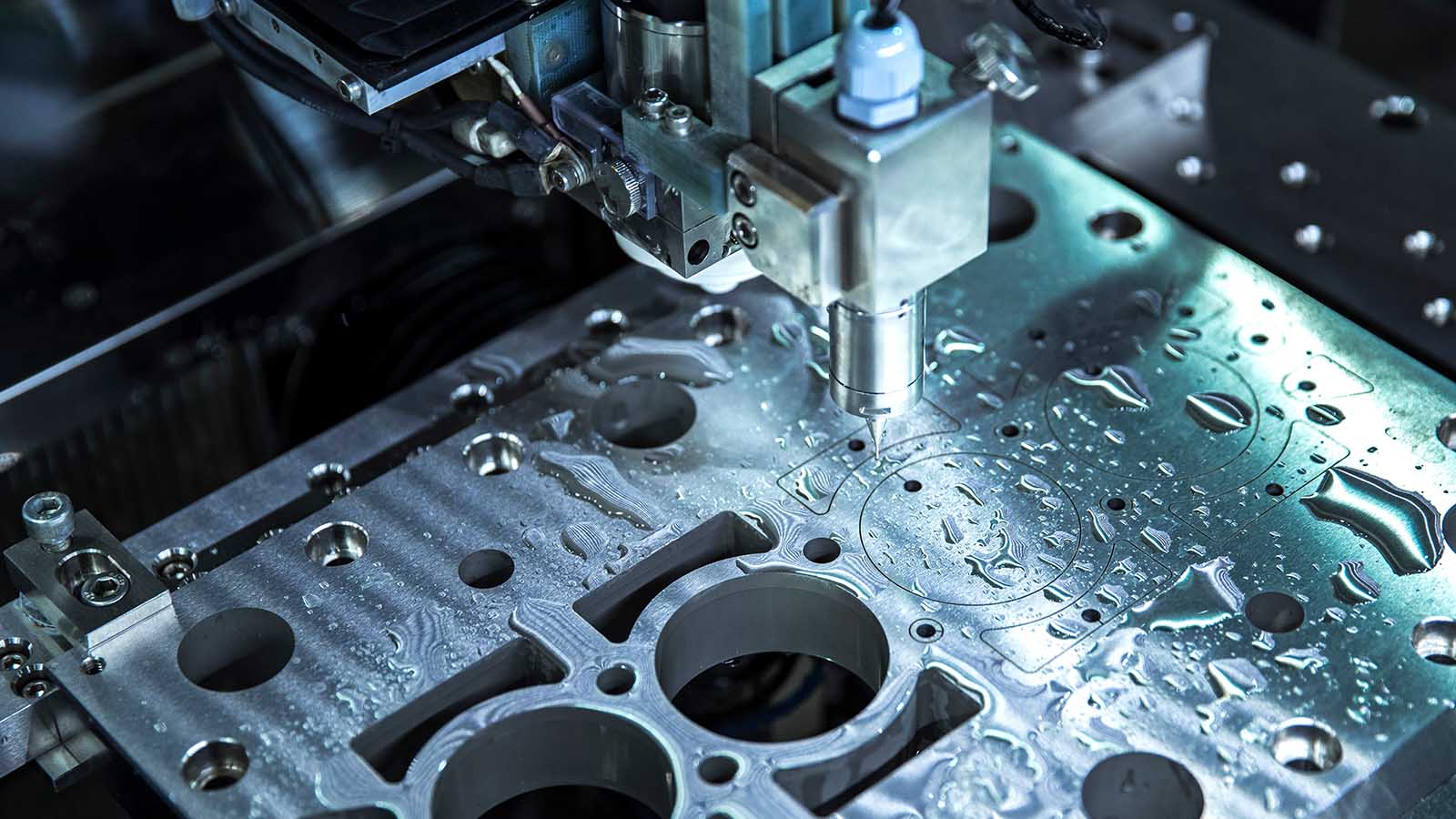

A modern gyártás gerincét a számítógéppel vezérelt gépek precíz működése képezi. Ezek a CNC (Computer Numerical Control) rendszerek nemcsak felpörgették a termelést, hanem forradalmasították a minőséget is. A kérdés mégis komplexebb, mint elsőre látszik. Hogyan képes egy gép emberi közreműködés nélkül, mikrométeres pontossággal megmunkálni egy fémalkatrészt? A válasz a számítógépes irányítás tökéletes összhangjában rejlik a mechanikai precizitással. A gép soha nem hibázik, nem fárad el, és nem figyelmetlen. Minden mozdulata előre meg van tervezve, minden lépése ki van számolva. De hogyan jut el a tervezőasztaltól a kész darabig az alapanyag? A folyamat egy digitális modellel kezdődik, amelyet a gép tökéletesen követ. A program nemcsak parancsokat ad, hanem folyamatosan felügyeli és finomhangolja a munkát. Az élhajlítás, ami a vágószerszámok élettartamát növeli, csak akkor hatékony, ha a gép pontosan tudja, mikor és mennyit kell kompenzálni a nyomásból vagy a hőmérsékletből adódó eltéréseket.

A virtuális tervtől a valóságig

A gyártási folyamat első lépése mindig a tervezés. A CAD (Computer-Aided Design) szoftverek segítségével létrehozott 3D modellek adják meg a keretet annak, hogy a gép pontosan tudja, mit kell megmunkálnia. A modell ezután CAM (Computer-Aided Manufacturing) szoftverek segítségével átalakul gépkódra. Egy olyan nyelvre, amelyet a CNC gép ért. Ez a kód tartalmazza mindazt, amire a gépnek szüksége van. A szerszám útját, a forgácsolási sebességet, a mélységet, és természetesen az élhajlítás paramétereit is. A gép ezeket az utasításokat követve kezdi el a megmunkálást. A szerszámok mozgása soha nem véletlenszerű, minden fordulat, minden előre- és hátramenet előre tervezett. A legmodernebb gépek képesek valós időben adaptálódni az anyag viselkedéséhez, például, ha a fém keményebb, mint várták, a gép automatikusan csökkentheti a forgácsolási sebességet, hogy megvédje a szerszámot.

Az anyaggal való tánc

A fém megmunkálása nem egyszerű feladat, mivel az anyag ellenáll, deformálódhat, vagy akár repedezhet is, ha a beállítások nem optimálisak. Itt jön képbe az élhajlítás, ami nem csupán a szerszám élettartamát növeli, hanem segít elkerülni a felesleges terhelést az anyagon. A gép úgy dolgozik, mintha érezné az anyag ellenállását, és folyamatosan finomhangolná a nyomást és a sebességet. A forgácsolás során a szerszám nem harcol az anyaggal, hanem úgy vezeti, mint egy koreográfus. A sebesség, a nyomás és a szög mindegyike kulcsfontosságú, hiszen egy minimális eltérés is jelentős hibákhoz vezethet. A legkorszerűbb CNC gépek képesek akár több tengelyen egyidejűleg dolgozni, lehetővé téve olyan komplex formák megmunkálását, amelyek korábban kézi megmunkálással elképzelhetetlenek lettek volna.

A jövő műhelye

A CNC technológia folyamatosan fejlődik, és egyre inkább ötvöződik az mesterséges intelligenciával. A gépek már nem csupán követik a programot, hanem tanulnak a múltbeli hibákból, optimalizálják a folyamatokat, és még pontosabbá válnak. Az élhajlítás és egyéb technikák fejlődése lehetővé teszi olyan alkotások létrehozását, amelyek korábban elképzelhetetlenek voltak. A jövőben a CNC gépek valószínűleg még intelligensebbek lesznek, képesek lesznek önállóan dönteni a gyártási paraméterekről, és akár valós időben kommunikálni más gépekkel egy gyártósoron. Az additív gyártás (3D nyomtatás) és a hagyományos CNC megmunkálás integrációja pedig új lehetőségeket nyit majd a tervezők és mérnökök előtt. A precízió és a kreativitás találkozása teremti meg a holnap ipari csodáit, és a CNC technológia minden bizonnyal központi szerepet fog játszani ebben a fejlődésben.

A CNC gépek rejtett kihívásai

A precíziós megmunkálás legnagyobb akadálya nem is a technológia, hanem az anyagok előre nem látható reakciói. Még a legújabb CNC gépeknél is adódhatnak váratlan helyzetek, például egy homogén fém belsejében lévő anyaghibák felszínre kerülése. Ilyenkor a hajlítási paraméterek gyors módosítása kulcsfontosságú lehet a minőség megőrzéséhez. Az utóbbi évek legizgalmasabb újítása a prediktív algoritmusok megjelenése a CNC-ben. A gépek már nem csak reagálnak a felmerülő problémákra, hanem előre is tudják jelezni azokat. Például a szerszámkopás valós idejű monitorozásával a rendszer meg tudja mondani, mikor kell cserélni, minimalizálva a leállási időt.

Az emberi tényező szerepe a digitális korszakban

Érdekes ellentmondás, hogy a CNC gépek okosodásával egyre nagyobb a szerepe a képzett operátoroknak. Bár a gép képes tökéletesen végrehajtani a parancsokat, az emberi hozzáértés elengedhetetlen a bonyolult problémák megoldásához. Egy tapasztalt CNC-szakember képes "érzékelni" az anyagot, észrevenni a vágás finom jeleit, s ennek alapján optimalizálni a gyártási folyamatot. Az élhajlítás területén is megfigyelhető ez az összhang - míg a gép a pontos modelleket követi, az operátor sokszor intuícióra hallgatva javasol finomításokat, amelyek a számításokon túlmutató eredményeket szülnek. Ez az együttműködés teszi hatékonnyá a modern gyártást, ahol a technológia és az emberi kreativitás együtt alkotja a tökéletességre törekvő kultúrát. A jövő CNC gépei vélhetően még inkább integrálják ezt a két világot, lehetővé téve a kezelők számára, hogy természetesebben kommunikáljanak a gépekkel, akár gesztusokkal vagy beszéddel. Ez a fejlődés nem csak a hatékonyságot növeli, hanem egy új korszakot nyit a gyártásban, ahol a gép és az ember közötti határ egyre inkább elmosódik.